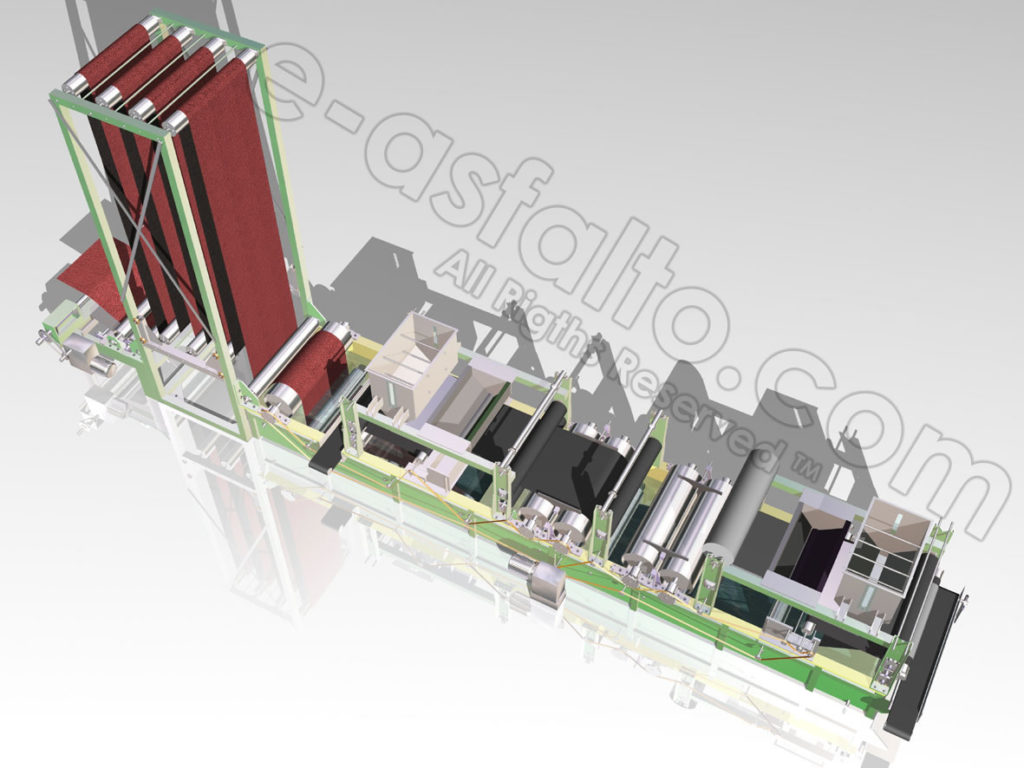

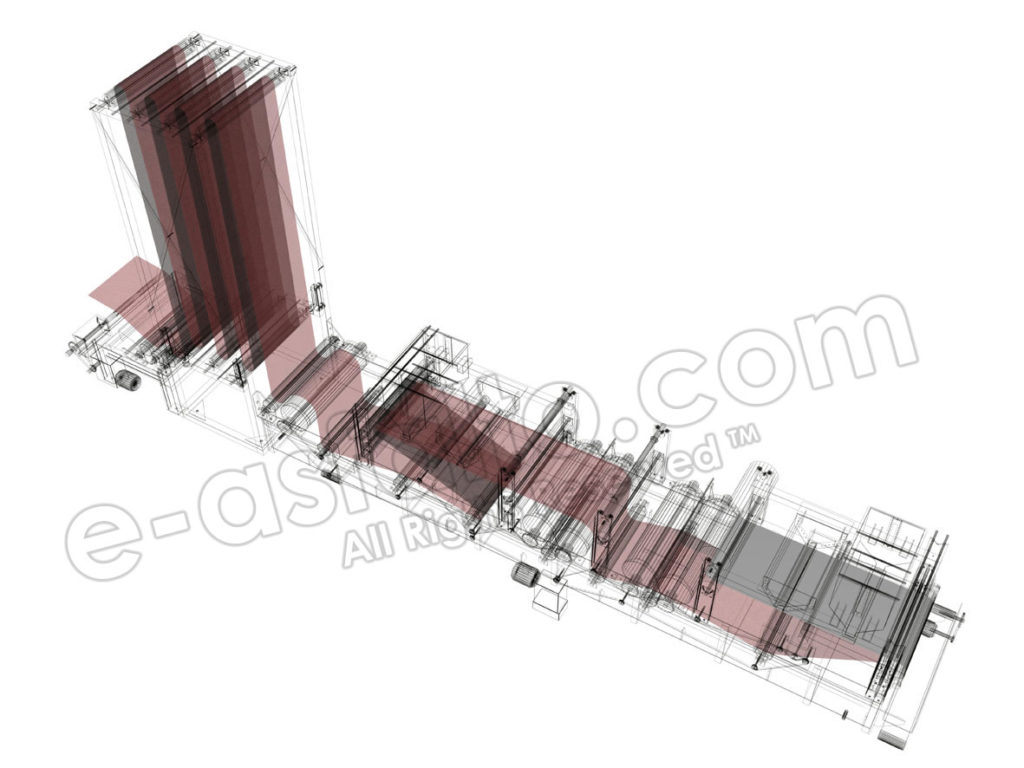

Formadora de rollos de membrana

Fieltros impermeables:

Los fieltros impermeables consisten en un fieltro fibroso que se impregna y/o se cubre con betún. Tradicionalmente, el fieltro se hizo de los trapos desechados de lana, algodón o lino pero más recientemente éstos han sido reemplazados por materiales más baratos tal como la fibra de madera, yute, cáñamo o papel de reciclo o fibra de vidrio. Fieltros de fibra sintéticos (polietileno de baja densidad, polipropileno, poliéster acetilado, alcohol polivinilito reforzado con fibra de vidrio) también se usa. Su ventaja principal es una resistencia mucho mayor por estiramiento o más como resultado de movimiento del tejido.

Ellos también tienen una resistencia mayor a los esfuerzos y resistencia a pudrirse que los fieltros convencionales pero son mas caros y puede ser sensibles a daños térmicos durante la fabricación.

Dependiendo del tipo de fieltro, los procesos industriales pueden consistir en los siguientes tres pasos:

a. Impermeabilización de base

b. Saturación, y

c. Recubrimiento

Impermeabilización de base

Los fieltros se hicieron de materiales orgánicos que están sujeto al decaimiento (se considera que el yute es especialmente susceptible) debe ser primero recubierto de raíz en el centro. La inmersión en una solución de cobre o naftenato de cinc en solvente se utiliza a menudo. El solvente debe quitarse completamente del fieltro antes de la próxima fase del proceso. Un proceso alternativo que se utilizó en el pasado era el agregado de 1% de pentaclorofenol al betún saturador y la temperatura del betún se limita entonces a 150°C para prevenir descomposición del pentaclorofenol.

Saturación

Si el fieltro es de un tipo absorbente, eso es, la mayoría de los tipos de las fibras naturales, incluso contendrá hasta un 7% masa de agua cuando pareciera estar seco. Puede necesitarse secar por consiguiente antes de que se trate con el betún. El fieltro es saturado en un tanque de betún caliente. Puede pasarse por encima de una serie de rodillos en el tanque para aumentar el tiempo de la residencia y la ayuda de la impregnación; también puede rociarse con betún antes de entrar en el tanque.

Otra técnica es aplicar betún caliente por medio de los rodillos a cada lado del fieltro antes de que entre al tanque y así manejar el agua del fieltro para reducir la formación de espuma. El betún en el tanque está a la temperatura que tenga una viscosidad menor de 200 cSt, esto corresponde a una temperatura de 160-170°C para la penetración de calidades usual 80/100 o 180/200. Las temperaturas más altas de aproximadamente 200°C con viscosidades por debajo de 20 cst se usan para reducir el tiempo de residencia. Al surgir del tanque, el fieltro pasa entre los rodillos del apriete para quitar el betún en exceso, una superficie de fieltro bastante seca es útil para el proceso de la capa subsiguiente.

Recubrimiento

El fieltro (saturado, a menos que sea una fibra de vidrio del tipo no-absorbente o el tipo de fibra orgánica sintética) pasa directamente al proceso de capa. Recubrimientos pueden ser logrados pasando el fieltro a través de un tanque, pero vertiendo betún hacia el fieltro o aplicación vía los rodillos es más usual. La velocidad, el espaciamiento entre los rodillos (cuando rodillos de transferencia se usan), se ajusta la temperatura del betún para controlar el espesor de la capa. Las viscosidades de recubrimiento son típicamente 200-500 cSt para las chaquetas delgadas y 500-1000 cSt para las chaquetas más espesas, dando temperaturas de recubrimientos que varían de 170 a 240°C dependiendo de la calidad de betún. Temperaturas más bajas (viscosidades más altas) se usa para dar chaquetas espesas, una figura típica es 140°C y un caso extremo está en los 120°C con un betún que contiene 25% masa de relleno para dar una capa espesa (aproximadamente 8 mm). La superficie superior del fieltro a veces se cubre con una capa más espesa de betún que la superficie más baja.

Algunos fabricantes incluyen 30 a 45% de masa de relleno (polvo de pizarra o caliza) en el betún de la capa. La capa normalmente se viste con una luz finamente dividida (mineral coloreado, arena, mica, talco, etc.) para prevenir la adherencia cuando rodó y para reducir la temperatura de la superficie en servicio por reflexión de la luz del sol. Gránulos minerales, a veces artificialmente coloreados, también se usan por razones estéticas y para aumentar la durabilidad.

Los productos recomendados para el betún de saturación deben ser calidades de asfaltos blandos para asegurar fieltros flexibles y dar impregnación completa a temperaturas de saturación moderadas que no dañarán los fieltros. Normalmente la penetración que se usan es 80/100 o 180/200.

El betún de la capa debe tener un punto de ablandamiento alto para evitar flujo bajo la solana caliente en un valor 40-50°C más alto que la temperatura de servicio de máximo. La penetración no debe ser demasiado baja, para que el fieltro pueda desenrollarse sin crujir. Los límites precisos no son conocidos pero valores anteriormente normalmente se encuentran por encima de 20 para ser satisfactorios.

Algunos fabricantes también requieren un límite superior en el punto Fraass porque ellos piensan que pone en correlación con problemas de fisura de la membrana al desenrollar. Típicamente, máximo Fraass valor de -18°C es requerido por la industria con altas calidades de los betunes.

Estos requisitos sólo pueden ser reunidos por las calidades Sopladas de betún, y de hecho más soplado este el betún, más la combinación de alta temperatura de ablandamiento que pueden obtenerse penetración alta y Fraass bajo. Para cubrir sin saturar; (Ej.: fibra de vidrio). Con alto Índice de Penetración los asfaltos soplados mas normalmente usados son 85/40 o 110/30.